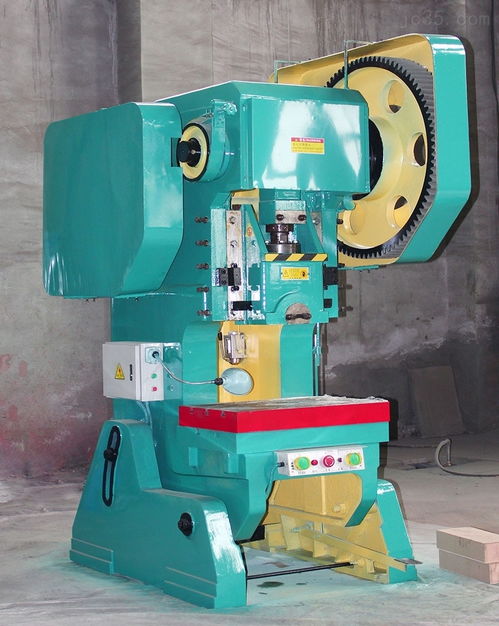

普通冲床,又称机械式冲床或曲柄冲床,是金属加工领域中最常见、应用最广泛的压力机之一。它以结构简单、操作方便、维护成本低和高效率的特点,成为众多中小型制造企业的核心设备。本文将深入解析普通冲床的基本构造、工作原理、主要应用及其在现代制造业中的角色。

一、基本构造:简约而不简单

一台典型的普通冲床主要由以下几个核心部件构成:

- 机身(机架):通常为坚固的C型或门型铸铁或钢板焊接结构,负责支撑所有部件并承受加工时产生的巨大压力,确保整体刚性和稳定性。

- 传动系统:包括电机、皮带轮、齿轮和曲轴(或偏心轴)。电机提供动力,通过皮带和齿轮减速增扭,将旋转运动传递给曲轴。

- 工作机构:核心是曲柄滑块机构。曲轴的旋转运动通过连杆转换为滑块的直线往复运动。

- 滑块(滑枕):安装模具上模的部分,在导轨的约束下做精准的上下往复运动。

- 工作台:安装模具下模的平台,通常带有T型槽,用于固定模具。

- 离合器与制动器:控制滑块运动的“开关”与“刹车”,确保冲压动作能准确启动和停止,保障操作安全。

- 控制系统:早期多为脚踏开关或按钮,现代冲床则集成更安全的电气控制系统。

二、工作原理:曲轴旋转的力学之美

普通冲床的工作原理基于经典的曲柄滑块机构,其过程清晰而高效:

- 动力启动:操作者启动设备,电机开始旋转。

- 运动转换:电机的旋转运动通过皮带和齿轮传动系统,驱动曲轴匀速旋转。

- 直线输出:曲轴的旋转带动连杆运动,连杆又将这种圆周运动转变为滑块在导轨内的垂直直线往复运动。

- 冲压成型:安装在滑块和工作台上的模具(上模与下模)随着滑块的下降而闭合,对置于其间的金属板材施加巨大的压力,完成冲孔、落料、弯曲、浅拉伸等工序。

- 回程与循环:冲压完成后,滑块到达下死点并随即开始上升(回程),返回上死点,等待下一次冲压。整个过程周而复始。

其运动特性是滑块速度从上死点向下死点运动时逐渐加速至最大,再减速至零;回程亦然。这种特性适合进行分离工序(如冲裁),对于需要匀速的深拉伸工序则略有不足。

三、主要应用领域

凭借其强大的瞬时冲击力,普通冲床在金属加工中扮演着多面手角色:

- 冲裁加工:这是其最普遍的应用,包括冲孔、落料、切口等,用于生产各种形状的金属片零件,如电器外壳、支架、链片等。

- 成型加工:进行简单的弯曲、压印、浅拉伸等,制造具有凹凸形状的零件。

- 装配工序:用于压铆、压入衬套等组装作业。

它广泛应用于五金制品、家电、汽车零部件、电子机箱、仪表、日用金属制品等几乎所有涉及薄板金属加工的行业。

四、优势、局限与现代发展

核心优势:

成本效益高:购置成本、维护成本和能耗相对较低。

效率卓越:行程次数固定,每分钟可完成数十至数百次冲压,节拍稳定。

结构坚固耐用:机械结构简单可靠,寿命长。

操作维护简便:对操作人员技术要求相对较低,日常维护简单。

固有局限:

安全性要求高:必须配备完善的光电保护装置、双手启动按钮等安全设施,防止工伤。

柔性不足:生产不同产品时需更换模具,调试耗时,不适合极小批量、多品种的生产模式。

加工特性限制:不适合深拉伸、精压等对速度和力有特殊要求的复杂成型。

噪音与振动较大:机械冲击不可避免会产生噪音和振动。

现代演进:随着技术进步,许多普通冲床已升级为可编程机械压力机,加入了数控(NC)系统,能够控制滑块的行程和停止位置,拓展了工艺范围。安全标准的提升使得现代冲床的安全防护措施已极为严密。

###

尽管更先进、更智能的液压机、伺服压力机不断涌现,但普通冲床凭借其无可替代的经济性、可靠性和在大量标准件生产中的高效表现,依然是现代制造业,尤其是基础金属加工业中不可或缺的“工作母机”。理解其原理与特性,是安全、高效利用这一经典设备的基础。它不仅是车间里轰鸣的钢铁巨人,更是工业化进程中一段历久弥新的机械传奇。