在现代化制造业的宏大图景中,尽管数控技术、自动化流水线日益普及,但普通冲床作为一项基础且关键的金属成形设备,依然在众多生产领域扮演着不可或缺的角色。它以其结构简单、操作直观、维护成本低、适应性强的特点,成为中小型企业、维修车间乃至大规模生产中特定工序的坚实后盾。

一、 普通冲床的基本原理与结构

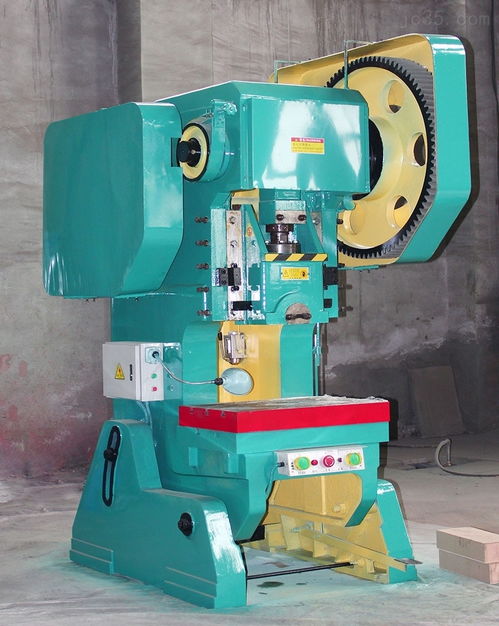

普通冲床,通常指采用机械传动(如曲柄连杆机构或偏心齿轮机构)的冲压机床。其核心工作原理是利用飞轮的惯性储能,通过离合器控制传动系统,将电动机的旋转运动转化为滑块的直线往复运动。安装在滑块上的上模与固定在工作台上的下模协同作用,对置于其间的板料或型材施加压力,使其产生分离(如冲孔、落料)或塑性变形(如弯曲、拉伸),从而获得所需形状和尺寸的零件。

其典型结构主要包括:

- 机身:通常为C型开式或闭式框架,提供支撑与刚性。

- 传动系统:包括电机、飞轮、曲轴(或偏心齿轮)、连杆等,负责动力传递与运动转换。

- 工作机构:核心为滑块,由其带动模具完成冲压作业。

- 操纵系统:如离合器、制动器、脚踏板或按钮,控制冲床的单次、连续或寸动行程。

- 辅助系统:如润滑系统、过载保护装置等。

二、 核心优势与应用领域

- 经济高效:购置成本远低于同吨位的数控冲床或液压机,对于批量适中、产品变更不频繁的生产任务,其综合经济效益显著。

- 操作与维护简便:机械结构直观,对操作人员的技术门槛相对较低,日常保养和常见故障排查也较为容易。

- 强大的通用性与灵活性:通过更换不同的模具,一台普通冲床可以完成冲裁、弯曲、浅拉伸、成形、铆接等多种工序。它特别适用于:

- 标准件生产:如垫圈、簧片、小五金件。

- 电器与仪表行业:机箱外壳、散热片、接触件等。

- 汽车、摩托车配件:刹车片、支架、连接板等。

- 日用金属制品:厨具、文具、玩具零件等。

三、 局限性及安全考量

普通冲床也存在其固有的局限性:

- 自动化程度低:通常需要人工送料、取件,生产效率受限于操作者速度,且在大批量生产中劳动强度大。

- 精度一致性依赖操作者:产品的精度除模具本身外,很大程度上依赖于操作者的经验和专注度。

- 功能相对单一:复杂的多步成形或需要精确控制压边力、速度的工艺,更适合由液压机或专用压力机完成。

尤为重要的是安全问题。普通冲床行程固定,速度快,是机械设备中危险性较高的一类。必须严格遵守安全操作规程,包括但不限于:使用安全光栅、双手按钮等防护装置;严禁手或身体任何部位进入模具区域;确保模具安装牢固;对操作者进行充分的安全培训等。

四、 在现代生产中的定位与展望

在智能化、柔性化制造成为趋势的今天,普通冲床并未被淘汰,而是找到了其新的定位:

- 作为自动化单元的组成部分:通过加装自动送料机、机械手或传送带,普通冲床可以升级为半自动或全自动冲压单元,在成本可控的前提下提升效率与安全性。

- 小批量多品种生产的利器:对于研发试制、样品制作、个性化定制等场景,其快速换模、成本低廉的优势得以充分发挥。

- 可靠的后备与补充:在大型自动化生产线中,普通冲床常作为备用设备或用于处理特殊、临时的生产任务。

普通冲床将继续向提高可靠性、易用性和安全性方向发展。它与数控技术、传感技术的简单结合(如数显吨位仪、行程监控),也将使其在保持“普通”本色的更好地融入现代制造体系。

总而言之,普通冲床如同制造业中的“基石”,它或许不似高端设备那般耀眼,却以其实用、可靠、经济的特质,持续为千行百业的金属加工提供着最基础也是最核心的成形能力。理解并善用这台经典设备,仍是许多制造企业的重要课题。